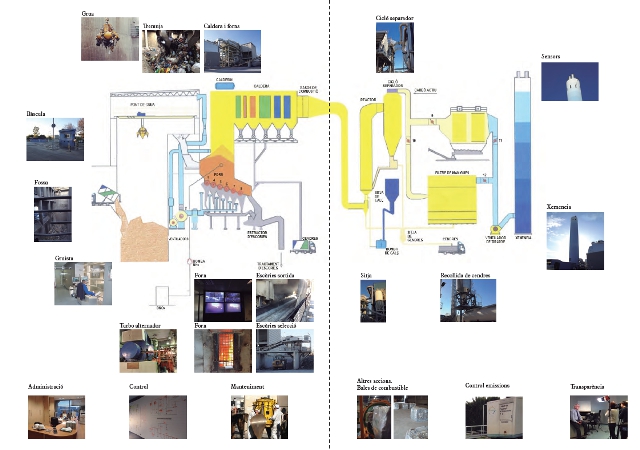

La planta tiene dos líneas de valorización energética alimentadas desde el mismo foso.

Los residuos sólidos urbanos llegan a la planta incineradora en camiones de recogida de caja cerrada y compactadores de capacidad de carga variable entre 10 y 15 toneladas. A la entrada de la planta se pesan en una báscula electrónica que, previa identificación del camión, y mediante tarjeta, autoriza el paso, a la vez que memoriza el peso net al objeto de disponer de información estadística que permite la posterior facturación y control.

Los camiones, un vez controlados, se dirigen a la plataforma de maniobra, basculan la carga por caída libre, al interior del foso de almacenaje de residuos.

El foso tiene un volumen de unos 2.000 m3, con una capacidad de almacenaje aproximada de 850 toneladas. El foso se mantiene en constante depresión, a causa que el aire de combustión se aspira de toda la nave, de esta manera se asegura que ninguna clase de malos olores o polvo se escapen a la atmosfera.

Para los trabajos generales de transporte y movimientos interiores de basura a la tolva, así como, para la carga a los silos de alimentación a los hornos, se disponen de dos puentes grúa equipados con una cuchara tipo pulpo, que permite la carga de unos 2,5 m3 de residuos; cada carga deposita en la tolva, aproximadamente de 1,2 tonas.

El control de la grúa se efectúa desde la sala de control, controlando la carga de los hornos mediante un monitor que alternativamente visualiza los silos de entrada de residuos a los hornos.

La alimentación de los hornos se efectúa por vertido directo del contenido al interior de los silos de carga. Una vez introducidos los residuos en los silos caen por gravedad a un alimentador (dosificador) de velocidad regulable, de esta manera se controla la carga a los hornos.

Ya en el interior del horno, la combustión tiene lugar en un horno con parrillas rotativas. Los hornos están dotados de cámaras de combustión y post-combustión, para asegurar la completa incineración de los residuos.

Tal como se fija en la normativa actual, los gases permanecen durante al menos 2 segundos, a una temperatura mínima de 850 ºC. Esto asegura una combustión óptima y minimiza de incremados las escorias.

Hay dos quemadores auxiliares de seguridad a la cámara de post-combustión, que se conectan automáticamente cuando, en esta cámara la temperatura desciende de los mínimos requeridos.

La combustión se efectúa de manera que se garantiza la combustión completa de los gases de salida.

A fin de conseguir estas condiciones el horno tiene instaladas entradas de aire de combustión (aire primario) y de aire secundario, las dos situadas de forma estratégica y en condiciones de presión y temperatura adecuadas.

La formación de los óxidos de nitrógeno es una consecuencia no deseada del proceso de combustión. La inyección de amoníaco en diversas zonas del horno provoca una reacción por la cual estos compuestos (NOx) con el citado amoníaco (NH3) producen nitrógeno gas (N2).

Los gases de combustión alcanzan una temperatura de 950 ºC a la entrada de la caldera de recuperación. La caldera de recuperación está dotada de una primera cámara de radiación que enfría los gases hasta una temperatura de 650 ºC a 700 ºC, así como unos paneles convectivos o haces evaporadores en los cuales se sitúan además el sobrecalentador y el economizador, todo convenientemente calculado, obteniéndose en los gases de salida una temperatura de unos 220 ºC.

Las calderas de recuperación, una por cada horno, generan vapor sobrecalentado a 36 bares de presión absolutos y 360 ºC de temperatura.

Una vez liberada la parte más importante de la energía de los gases éstos van a la parte de la planta donde serán depurados.

Se efectúa un tratamiento de gases dirigido, de forma resumida, a:

- Los contaminantes ácidos como HCl, HF y SO2 son tratados mediante un agente alcalino como el hidróxido de cálcico.

- El mercurio y las dioxinas y furanos son tratados mediante carbón activo.

- Finalmente el polvo (las partículas) son capturadas mediante un filtro de mangas.

Los gases una vez depurados son emitidos a la atmosfera con la ayuda de un ventilador de tiro forzado y una chimenea de 50 metros. La chimenea está formada por dos conductos (uno para cada horno) de manera que se mantiene constante la velocidad de salida de los gases, con independencia del número de hornos que estén en funcionamiento.

Para la recuperación energética hay instalado un conjunto turboalternador de condensación. La potencia eléctrica generable con un funcionamiento a plena carga de los dos hornos es de 7.400 kW.

El ciclo térmico se cierra mediante el conjunto de motobombas, depósitos y una planta de desmineralización de agua que, convenientemente unida mediante tuberías de vapor de agua condensat, da lugar a un ciclo cerrado con unas pérdidas de agua mínimas.

La energía eléctrica excedente es enviada a la red eléctrica a la cual la instalación de generación de la planta se conecta automáticamente, produciéndose la venta continua de excedentes eléctricos que se contabilizan en contadores de energía.